ਟਾਈਟੇਨੀਅਮਇਸਦੀ ਬੇਮਿਸਾਲ ਤਾਕਤ, ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਹਲਕੇ ਗੁਣਾਂ ਦੇ ਕਾਰਨ ਵੱਖ-ਵੱਖ ਉਦਯੋਗਾਂ ਵਿੱਚ ਇੱਕ ਬਹੁਤ ਜ਼ਿਆਦਾ ਮੰਗੀ ਜਾਣ ਵਾਲੀ ਸਮੱਗਰੀ ਹੈ। ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਏਰੋਸਪੇਸ, ਮੈਡੀਕਲ, ਅਤੇ ਆਟੋਮੋਟਿਵ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਹੋਰਾਂ ਵਿੱਚ। ਜਦੋਂ ਟਾਇਟੇਨੀਅਮ ਨੂੰ ਖਾਸ ਭਾਗਾਂ ਵਿੱਚ ਆਕਾਰ ਦੇਣ ਦੀ ਗੱਲ ਆਉਂਦੀ ਹੈ, ਤਾਂ ਦੋ ਪ੍ਰਾਇਮਰੀ ਢੰਗਾਂ ਨੂੰ ਅਕਸਰ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ: ਫੋਰਜਿੰਗ ਅਤੇ ਕਾਸਟਿੰਗ। ਹਰੇਕ ਵਿਧੀ ਦੇ ਫਾਇਦੇ ਅਤੇ ਸੀਮਾਵਾਂ ਦਾ ਆਪਣਾ ਸੈੱਟ ਹੁੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਨਿਰਮਾਤਾਵਾਂ ਲਈ ਦੋ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿਚਕਾਰ ਅੰਤਰ ਨੂੰ ਸਮਝਣਾ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦਾ ਹੈ।

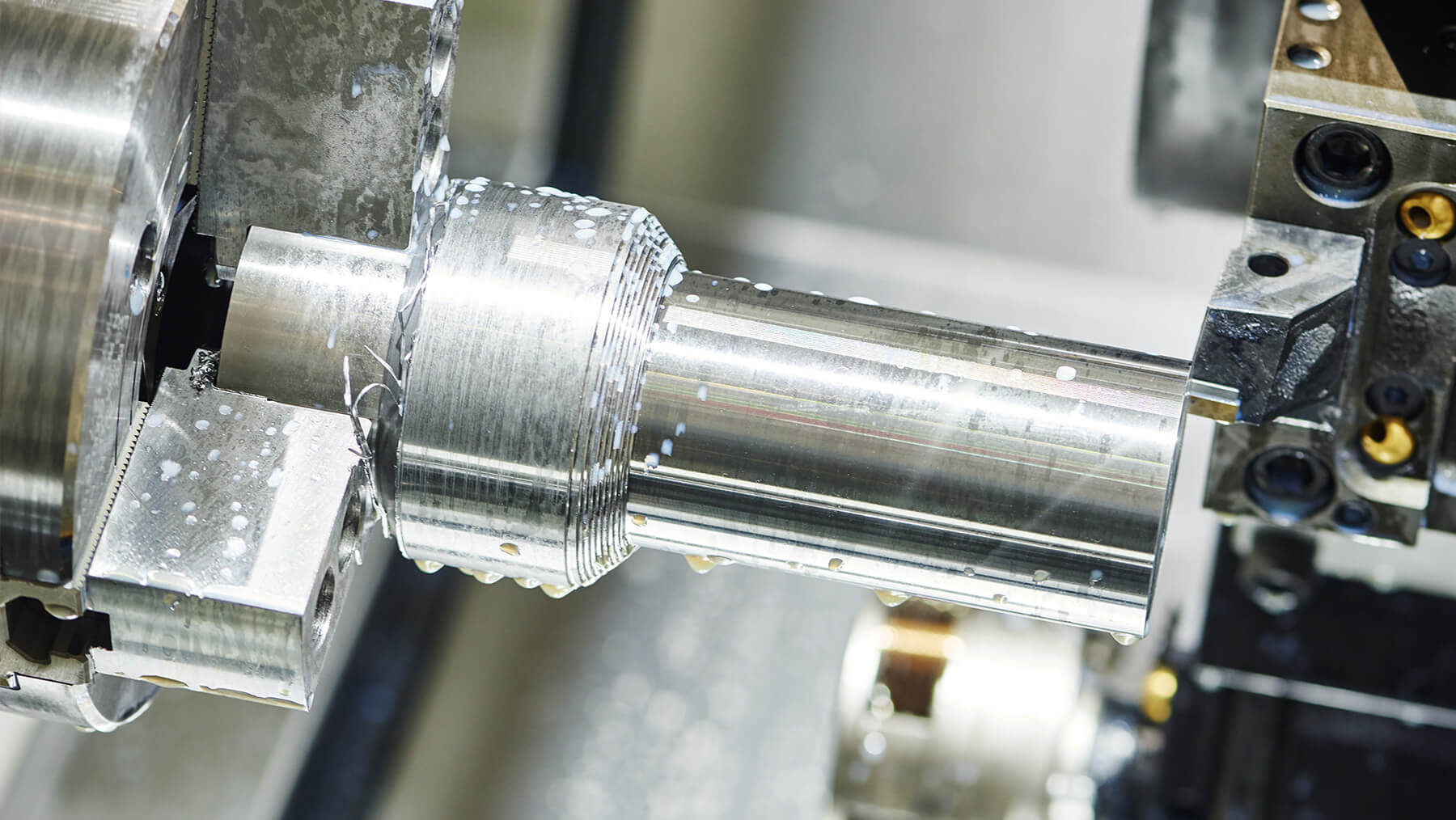

ਫੋਰਜਿੰਗ ਇੱਕ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਸੰਕੁਚਿਤ ਬਲਾਂ ਦੇ ਉਪਯੋਗ ਦੁਆਰਾ ਧਾਤ ਨੂੰ ਆਕਾਰ ਦੇਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਟਾਇਟੇਨੀਅਮ ਦੇ ਮਾਮਲੇ ਵਿੱਚ,ਜਾਅਲੀਸਮੱਗਰੀ ਦੀ ਪਲਾਸਟਿਕਤਾ ਨੂੰ ਵਧਾਉਣ ਅਤੇ ਵਿਗਾੜ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਸਹੂਲਤ ਲਈ ਆਮ ਤੌਰ 'ਤੇ ਉੱਚ ਤਾਪਮਾਨਾਂ 'ਤੇ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਨਤੀਜਾ ਬਿਹਤਰ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਾਲਾ ਇੱਕ ਹਿੱਸਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਉੱਚ ਤਾਕਤ ਅਤੇ ਬਿਹਤਰ ਥਕਾਵਟ ਪ੍ਰਤੀਰੋਧ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਜਾਅਲੀ ਟਾਈਟੇਨੀਅਮ ਹਿੱਸੇ ਅਕਸਰ ਇੱਕ ਵਧੀਆ ਅਨਾਜ ਦੀ ਬਣਤਰ ਨੂੰ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਦੇ ਹਨ, ਜੋ ਉਹਨਾਂ ਦੇ ਵਧੀਆ ਪ੍ਰਦਰਸ਼ਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦੇ ਹਨ। ਦੂਜੇ ਪਾਸੇ, ਕਾਸਟਿੰਗ ਇੱਕ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਇੱਕ ਉੱਲੀ ਵਿੱਚ ਡੋਲ੍ਹਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ ਅਤੇ ਇਸਨੂੰ ਲੋੜੀਂਦੇ ਆਕਾਰ ਵਿੱਚ ਠੋਸ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ। ਜਦੋਂ ਕਿ ਕਾਸਟਿੰਗ ਆਮ ਤੌਰ 'ਤੇ ਗੁੰਝਲਦਾਰ ਜਿਓਮੈਟਰੀਜ਼ ਅਤੇ ਵੱਡੇ ਭਾਗਾਂ ਦੇ ਉਤਪਾਦਨ ਲਈ ਇੱਕ ਵਧੇਰੇ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਵਿਧੀ ਹੈ, ਇਹ ਹਮੇਸ਼ਾ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਸੰਰਚਨਾਤਮਕ ਅਖੰਡਤਾ ਦਾ ਉਹੀ ਪੱਧਰ ਪ੍ਰਾਪਤ ਨਹੀਂ ਕਰ ਸਕਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਜਾਅਲੀ ਟਾਈਟੇਨੀਅਮ ਹਿੱਸੇ। ਕਾਸਟ ਟਾਈਟੇਨੀਅਮ ਕੰਪੋਨੈਂਟਸ ਵਿੱਚ ਇੱਕ ਮੋਟੇ ਅਨਾਜ ਦੀ ਬਣਤਰ ਅਤੇ ਉੱਚ ਪੋਰੋਸਿਟੀ ਹੋ ਸਕਦੀ ਹੈ, ਜੋ ਉਹਨਾਂ ਦੀ ਸਮੁੱਚੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ।

ਫੋਰਜਿੰਗ ਅਤੇ ਵਿਚਕਾਰ ਮੁੱਖ ਅੰਤਰਾਂ ਵਿੱਚੋਂ ਇੱਕਕਾਸਟਿੰਗ ਟਾਇਟੇਨੀਅਮਸਮੱਗਰੀ ਦੇ ਮਾਈਕ੍ਰੋਸਟ੍ਰਕਚਰ ਵਿੱਚ ਸਥਿਤ ਹੈ। ਜਦੋਂ ਟਾਈਟੇਨੀਅਮ ਨੂੰ ਜਾਅਲੀ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਹ ਪ੍ਰਕਿਰਿਆ ਹਿੱਸੇ ਦੀ ਸ਼ਕਲ ਦੀ ਪਾਲਣਾ ਕਰਨ ਲਈ ਧਾਤ ਦੇ ਅਨਾਜ ਢਾਂਚੇ ਨੂੰ ਇਕਸਾਰ ਕਰਦੀ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਵਧੇਰੇ ਇਕਸਾਰ ਅਤੇ ਸ਼ੁੱਧ ਮਾਈਕਰੋਸਟ੍ਰਕਚਰ ਬਣ ਜਾਂਦਾ ਹੈ। ਇਹ ਅਲਾਈਨਮੈਂਟ ਸਮੱਗਰੀ ਦੇ ਮਕੈਨੀਕਲ ਗੁਣਾਂ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ ਅਤੇ ਇਸਨੂੰ ਥਕਾਵਟ ਅਤੇ ਦਰਾੜ ਦੇ ਪ੍ਰਸਾਰ ਲਈ ਵਧੇਰੇ ਰੋਧਕ ਬਣਾਉਂਦੀ ਹੈ। ਇਸਦੇ ਉਲਟ, ਕਾਸਟ ਟਾਈਟੇਨੀਅਮ ਦੇ ਹਿੱਸੇ ਘੱਟ ਇਕਸਾਰ ਅਨਾਜ ਦੀ ਬਣਤਰ ਨੂੰ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰ ਸਕਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿੱਚ ਭਿੰਨਤਾਵਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ ਅਤੇ ਸੰਭਾਵੀ ਤੌਰ 'ਤੇ ਕੰਪੋਨੈਂਟ ਦੀ ਅਖੰਡਤਾ ਨਾਲ ਸਮਝੌਤਾ ਹੋ ਸਕਦਾ ਹੈ। ਇਕ ਹੋਰ ਮਹੱਤਵਪੂਰਨ ਵਿਚਾਰ ਹਰੇਕ ਪ੍ਰਕਿਰਿਆ ਨਾਲ ਸੰਬੰਧਿਤ ਸਮੱਗਰੀ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਦਾ ਪੱਧਰ ਹੈ।

ਫੋਰਜਿੰਗ ਆਮ ਤੌਰ 'ਤੇ ਕਾਸਟਿੰਗ ਦੇ ਮੁਕਾਬਲੇ ਘੱਟ ਸਮੱਗਰੀ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਪੈਦਾ ਕਰਦੀ ਹੈ, ਕਿਉਂਕਿ ਇਸ ਵਿੱਚ ਧਾਤ ਨੂੰ ਪਿਘਲਣ ਅਤੇ ਠੋਸ ਕਰਨ ਦੀ ਬਜਾਏ ਨਿਯੰਤਰਿਤ ਵਿਗਾੜ ਦੁਆਰਾ ਟਾਈਟੇਨੀਅਮ ਨੂੰ ਲੋੜੀਂਦੇ ਰੂਪ ਵਿੱਚ ਆਕਾਰ ਦੇਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਇਹ ਫੋਰਜਿੰਗ ਨੂੰ ਵਧੇਰੇ ਟਿਕਾਊ ਅਤੇ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਵਿਕਲਪ ਬਣਾ ਸਕਦਾ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਟਾਈਟੇਨੀਅਮ ਵਰਗੀਆਂ ਉੱਚ-ਮੁੱਲ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਲਈ। ਇਸ ਦੇ ਇਲਾਵਾ, ਦੇ ਮਕੈਨੀਕਲ ਗੁਣਜਾਅਲੀ ਟਾਇਟੇਨੀਅਮਕੰਪੋਨੈਂਟ ਅਕਸਰ ਕਾਸਟ ਪੁਰਜ਼ਿਆਂ ਨਾਲੋਂ ਵਧੇਰੇ ਅਨੁਮਾਨਯੋਗ ਅਤੇ ਇਕਸਾਰ ਹੁੰਦੇ ਹਨ। ਇਹ ਅਨੁਮਾਨਯੋਗਤਾ ਉਦਯੋਗਾਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜਿੱਥੇ ਕੰਪੋਨੈਂਟ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਬਹੁਤ ਮਹੱਤਵ ਰੱਖਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਏਰੋਸਪੇਸ ਅਤੇ ਮੈਡੀਕਲ ਐਪਲੀਕੇਸ਼ਨ। ਫੋਰਜਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਕੇ, ਨਿਰਮਾਤਾ ਉੱਚ ਪੱਧਰ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਖਾਸ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਟਾਈਟੇਨੀਅਮ ਕੰਪੋਨੈਂਟਸ ਦੀਆਂ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਤਿਆਰ ਕਰ ਸਕਦੇ ਹਨ।

ਸਿੱਟੇ ਵਜੋਂ, ਟਾਈਟੇਨੀਅਮ ਨੂੰ ਵੱਖ-ਵੱਖ ਹਿੱਸਿਆਂ ਵਿੱਚ ਆਕਾਰ ਦੇਣ ਲਈ ਫੋਰਜਿੰਗ ਅਤੇ ਕਾਸਟਿੰਗ ਦੋਵੇਂ ਵਿਹਾਰਕ ਤਰੀਕੇ ਹਨ, ਹਰੇਕ ਦੇ ਆਪਣੇ ਫਾਇਦੇ ਅਤੇ ਸੀਮਾਵਾਂ ਦੇ ਨਾਲ। ਹਾਲਾਂਕਿ ਕਾਸਟਿੰਗ ਘੱਟ ਲਾਗਤ 'ਤੇ ਗੁੰਝਲਦਾਰ ਜਿਓਮੈਟਰੀ ਅਤੇ ਵੱਡੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਵਧੇਰੇ ਢੁਕਵੀਂ ਹੋ ਸਕਦੀ ਹੈ, ਫੋਰਜਿੰਗ ਸਮੱਗਰੀ ਦੇ ਮਾਈਕ੍ਰੋਸਟ੍ਰਕਚਰ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ 'ਤੇ ਵਧੀਆ ਨਿਯੰਤਰਣ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਉੱਚ ਤਾਕਤ, ਬਿਹਤਰ ਥਕਾਵਟ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਬਿਹਤਰ ਭਰੋਸੇਯੋਗਤਾ ਵਾਲੇ ਹਿੱਸੇ ਹੁੰਦੇ ਹਨ। ਆਖਰਕਾਰ, ਫੋਰਜਿੰਗ ਅਤੇ ਕਾਸਟਿੰਗ ਟਾਈਟੇਨੀਅਮ ਵਿਚਕਾਰ ਚੋਣ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਖਾਸ ਲੋੜਾਂ ਅਤੇ ਲਾਗਤ, ਪ੍ਰਦਰਸ਼ਨ, ਅਤੇ ਸਥਿਰਤਾ ਵਿਚਕਾਰ ਲੋੜੀਂਦੇ ਸੰਤੁਲਨ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ।

ਪੋਸਟ ਟਾਈਮ: ਅਪ੍ਰੈਲ-22-2024